プロセス製造業統合基幹業務パッケージ「Ross ERP」

食品業界・医薬・飲料・化粧・化学業界造業向けのコンパクト&オールインワンERP

化学業界や食品業界プロセス製造を熟知しているからこそ

ERPによる基幹業務システムの導入・運用をトータルで支援します

Ross ERPとは

コンパクト!プロセス型製造業に特化したERPパッケージです

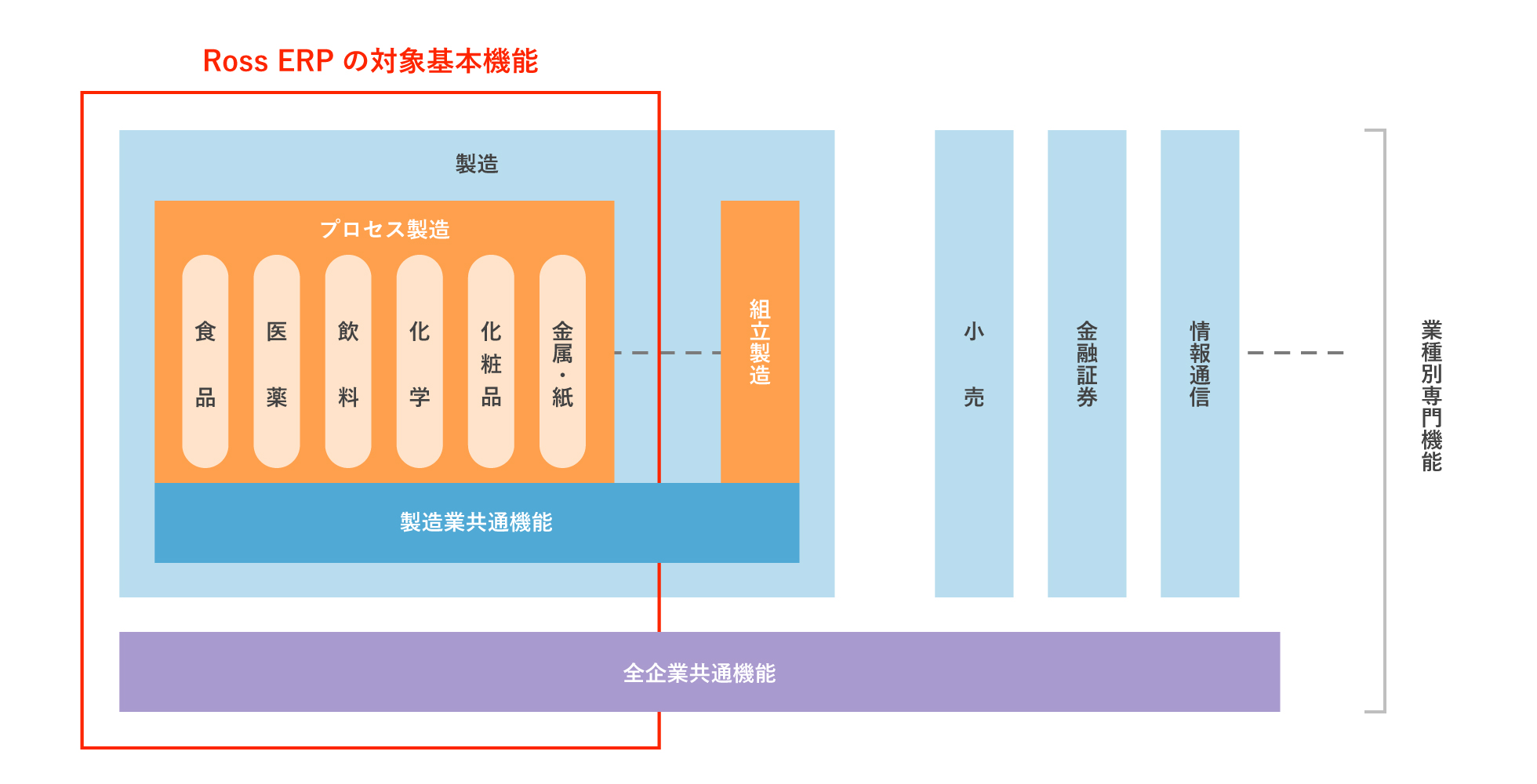

製造業向けのERPには大きく組立製造向けとプロセス製造向けの2種類があり、Ross ERP(ロス イーアールピー)は後者の食品業界・医薬・飲料・化粧・化学業界等を対象とする、プロセス製造業向け基幹業務システムです。

プロセス製造向けに必要な機能をコンパクトにパッケージ化し、中堅・中小規模からワールドワイドな多国籍企業までカバーしています。国内外で多数の導入実績と高い評価を得ています。

POINT1

オールインワン!製造現場から経営までカバー

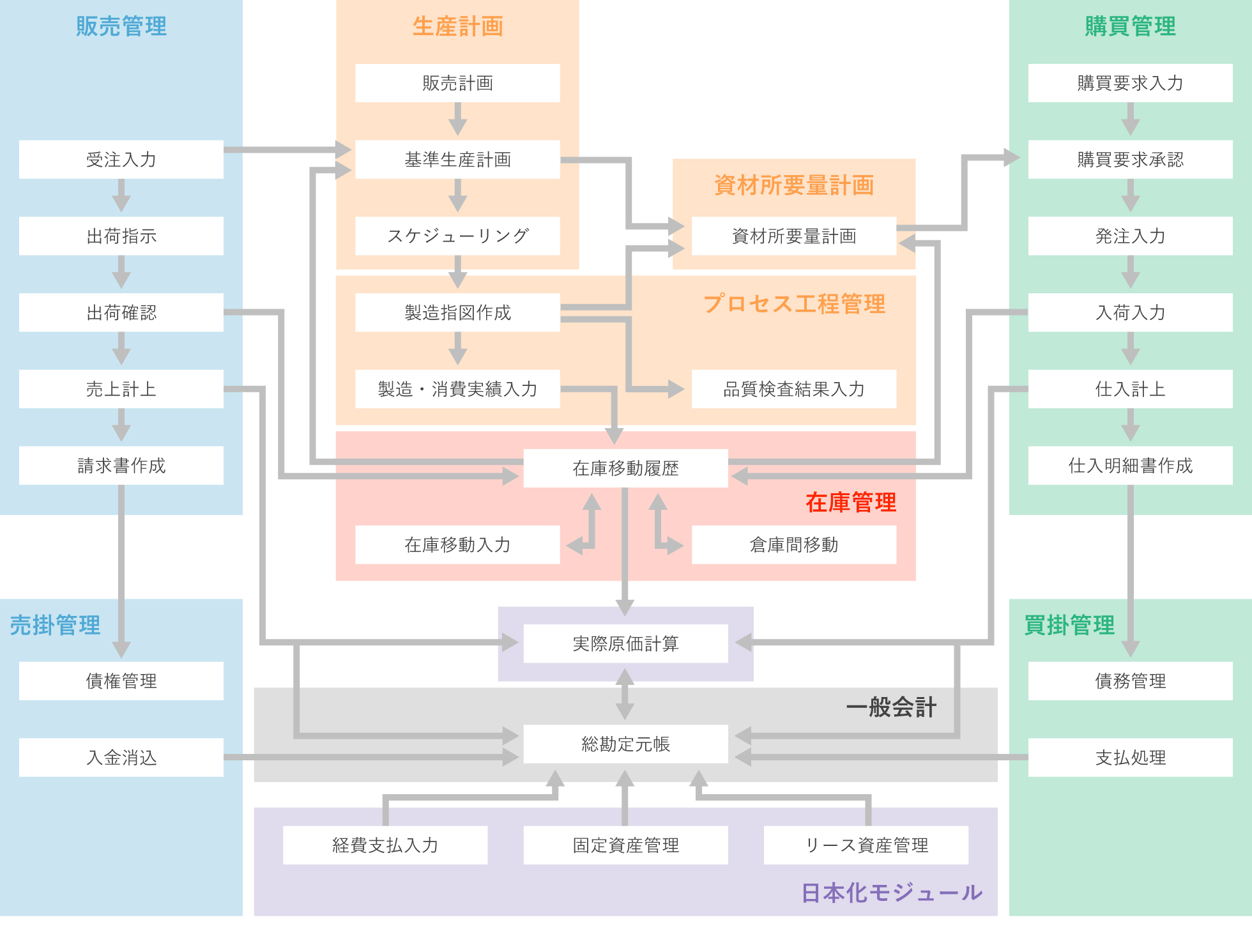

プロセス製造業向け基幹業務システムRoss ERPは化学業界の製造現場から経営まで基幹業務領域をすべてカバーします。購買管理、生産計画、在庫管理、製造工程管理、販売管理など製造工程はもちろん、一般会計、固定資産などのバックオフィス系のモジュールも用意し、すべての企業業務をオールインワンで提供します。日本語対応はもちろん、日本市場と日本企業に最適化した機能を網羅しています。

Ross ERP 全体像

POINT2

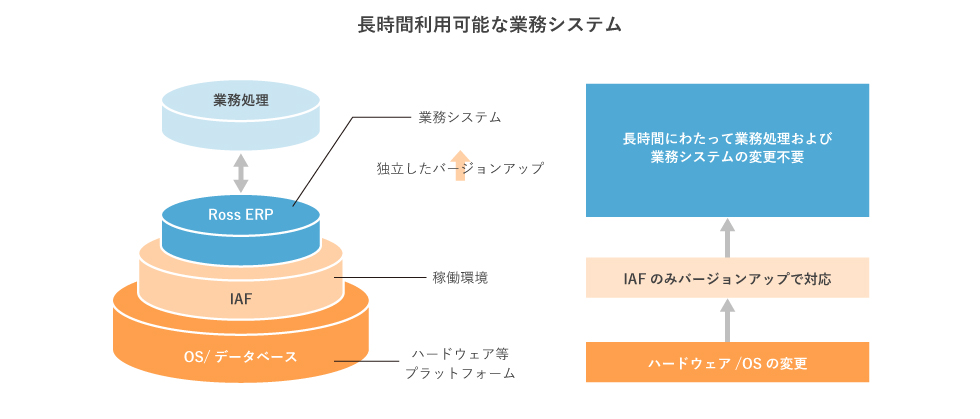

長期間利用可能!プラットフォームの変更を稼働環境が吸収

ERPを導入して悩まされるのがOSやRDBなどのプラットフォームの変更とパッケージのバージョンアップです。プロセス製造業向け基幹業務システムRoss ERPは稼働環境のIAF(Internet Application Framework)がプラットフォームの変更とパッケージのバージョンアップを吸収。基幹システムを長期間にわたって使用することができます。

POINT3

多彩な機能!プロセス製造に求められる機能を標準装備

- 同時複数単位での品目管理

購入単位、製造単位、販売単位など同一品目に対する複数単位機能の他に、荷姿別単位変換が可能。さらに、ポテンシー(規格値別単位変換)、キャッチウェイト(ロット別二元管理)も使用できます。 - レシピ管理とプロセススペックによる工程製造管理に対応

食肉加工や石油化学などに見られる「単一インプット 複数アウトプット」から、化学・石化誘導品・一部機能性化学品・食品加工などに見られる「複数インプット 複数アウトプット」に対応します。 - 使途検索、ロット追跡と、双方向のロットトレーサビリティが可能

- 品質管理、ロット管理による有効期限、賞味期限や再試験等の製品管理に対応

- 顧客毎の要求品質規格による在庫引当、出荷指示

- パッケージとしてGMP/FDA21_CFR_Part11/HACCP等の法規制に対応

![]()

システムプラザの強み

約20年の実績により化学業界とプロセス製造を熟知、導入・運用をトータルで支援します。

強み1

20年にわたる長期のノウハウと実績があります。

プロセス製造業向け基幹業務システムRoss ERPの国内第1号の構築からシステムプラザは関わっています。東燃システムプラザがRoss ERPの総代理店となり国内でライセンス販売とシステム構築を開始。その中核部隊が独立して誕生したのがシステムプラザです。当時のオリジナルメンバーの半数以上が所属しており、国内随一のRoss ERPのノウハウを持っています。

強み2

コンサルから導入・運用・サポートまでワンストップで対応します。

システムプラザは20年以上にわたって化学業界のお客様の要望をお伺いし、課題を解決してきました。Ross ERPも含めて、工場系システムや情報系システムなど、MES連携、ITシステム構築のコンサルティングから評価・分析、システム構築と導入、運用サポートまでワンストップで提供します。

強み3

業務に合わせて自在にカスタマイズします。

「ERPはカスタマイズしてはならない」「カスタマイズするとバージョンアップができない」と思い込んではいませんか。Ross ERPは、IAFのソースコードを公開しているため、業務に合わせてカスタマイズ可能。IAFはRoss ERPの変更を吸収することから、カスタマイズがバージョンアップの妨げになりません。システムプラザのエンジニアはこの

IAFに熟知しており、お客様の業務に合わせた基幹システムを構築できます。

強み4

化学業界の現場や経理業務まで精通しています。

システムプラザの強みは「人」にあります。20年以上の実績を持つシステムプラザのエンジニアは化学業界とプロセス製造業の特殊な業務や専門用語に精通しており、お客様と対等にコミュニケーションできます。さらに、経理業務や販売業務の知見もあり、パートナーとしてトータルに貢献できます。

強み5

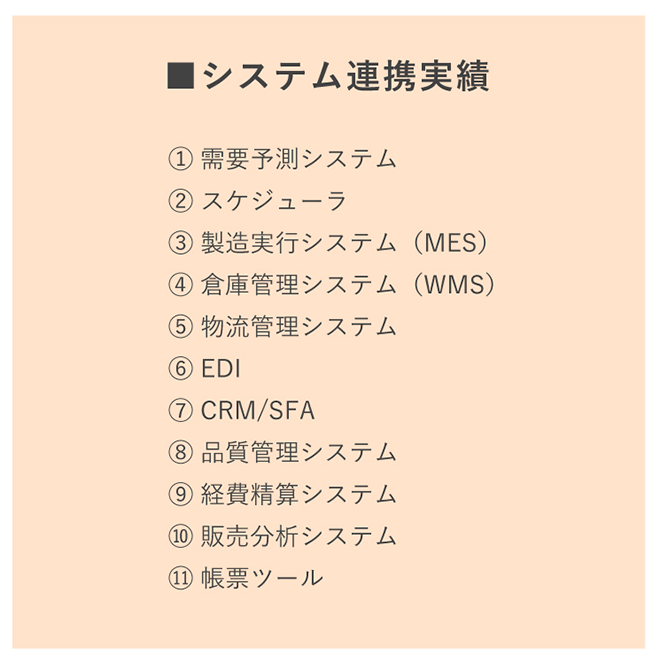

多彩な周辺システムとの連携ノウハウがあります。

プロセス製造業向け基幹業務システムRoss ERPは強力な開発環境を持ち、データベース構造も公開されていることから、周辺システムと柔軟に連携します。システムプラザは次のようなシステム連携の経験とノウハウを持っており、お客様に最適なシステム構成を提案できます。

Ross ERP 導入事例

事例1:化学品メーカーでシステム刷新を機にRoss ERPを導入

BEFORE

化学品メーカーで2000年問題で経理システムの刷新が必要に

100年以上の歴史を持つ、日本最大クラスの化学品メーカーへの導入事例です。システムプラザとの付き合いは2000年問題を控えた経理システムの刷新から始まり、化学業界に対する知識とIT技術力が認められ、製造系のERPシステムの構築を依頼されました。そこでシステムプラザではプロセス製造業向け基幹業務システムRoss ERPを提案。これがA社に認められ、フルパッケージでの導入が決定したのです。

AFTER

日本最大のユーザー数、

20年にわたり運用保守し続ける

2000年代初頭、日本国内でERPはブームになったものの、多くの企業がカスタマイズをしたことにより、導入失敗の憂き目を見ました。しかし、A社ではカスタマイズを重ねたものの、Ross ERPの柔軟性により不具合がなく、国内では珍しいERPの導入成功事例となりました。その後グループ企業国内および海外で採用が進み、計24社でRoss ERPが導入されています。

ライセンス数は同時稼働690ユーザー、日本最大のユーザー数でありワールドワイドでも最大級の規模となっています。

導入以来20年間システムプラザが保守を担当しており、お客様からは、業界に特化した知識を持ち同じ言葉でコミュニケーションができる当社のエンジニアを高く評価していただいております。

事例2:大手石油化学メーカーでは、各工場系システムと連携して、工場垂直システムを構築

BEFORE

基幹システム刷新のプロジェクトをスタートさせて、ERPの導入を選択

エチレン、プロピレン、ベンゼン等の基礎石油化学製品をはじめ、メチルエチルケトン等の溶剤や各種新素材の製造・販売・輸出入を手がける大手石油化学メーカーB社への導入事例です。

B社では、基幹システム刷新のプロジェクトをスタートさせて、ERPの導入を選択。導入実績やベンダーの業務知識、コストパフォーマンスからプロセス製造業向け基幹業務システムRoss ERPに決定し稼働を開始させました。

AFTER

工場系システムとの連携を進め、

工場垂直システムを完成

このシステムで特徴となっているのは、Ross ERP稼働後から順次工場系システムとの連携を進め、工場垂直システムを完成させたことです。

Ross ERPを頂点にMES連携(製造実行システム)、PIMS連携(操業情報管理システム)、DCS連携(分散制御システム)などを実現し、上流から下流までのリアルタイムな見える化とデータ活用に成功しています。

コラム

工場の垂直統合とは

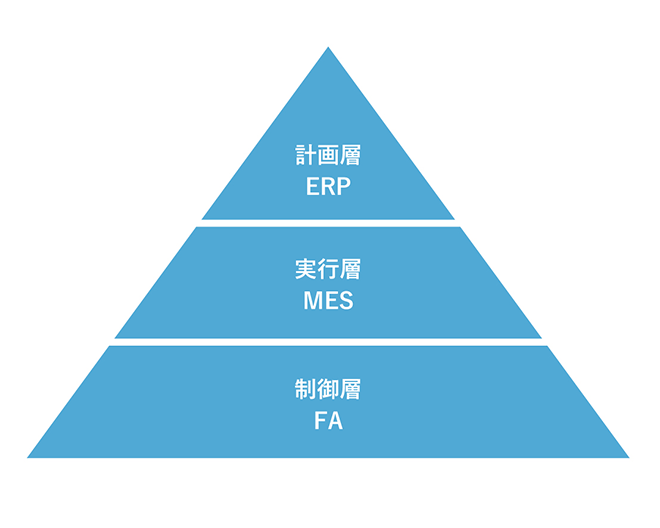

■工場の計画・実行・制御の3層が統合される「垂直統合」

コンピュータが工場に導入されるようになったのは1980年代のことです。その後、さまざまなシステムが構築され、それらが2000年代初頭に連携されるようになり、縦方向に連携する「垂直統合」のコンセプトが生まれました。

垂直統合は「ERP-MES-FA」の3階層を統合します。

ERPは本文でも説明しているように、製造業における基幹システムであり、購買管理、生産計画、在庫管理、製造工程管理、販売管理など製造販売プロセスをシステム化した3階層のトップである計画層となります。

MES(Manufacturing Execution System)は製造実行システムで、生産ラインの製造設備や製造工程と連携し、作業現場を監視/管理します。3階層の中間となる実行層となります。

FA(Factory Automation)は、PLC(Programmable Logic Controller=シーケンス制御)、DCS(Distributed Control System=分散制御システム)、SCADA(Supervisory Control And Data Acquisition=産業制御システム)など機器や設備の監視・制御層です。

垂直統合により、計画・実行・制御の3層が統合され、現場のリアルタイムな見える化、およびスピーディな判断と実行指示が可能となります。

■工場の状況を把握し、迅速な判断を実現、リードタイムの短縮に

計画・実行・制御のシステムが連携されていないと、現場からのデータ収集に時間がかかり、タイムリーな判断ができません。たとえ判断ができても、指示と実行に時間がかかり、市場の変化に追随できないこともあります。また、紙ドキュメントではデータ見落としや判断ミスの危険性があり、データを二重入力すると入力ミスが発生します。

垂直統合はこれら課題を解決し、経営トップが工場の操業状況を把握し判断できる環境を実現します。リードタイムの短縮、生産量の最適化、在庫量の削減、欠品による機会損失の防止などの効果があります。